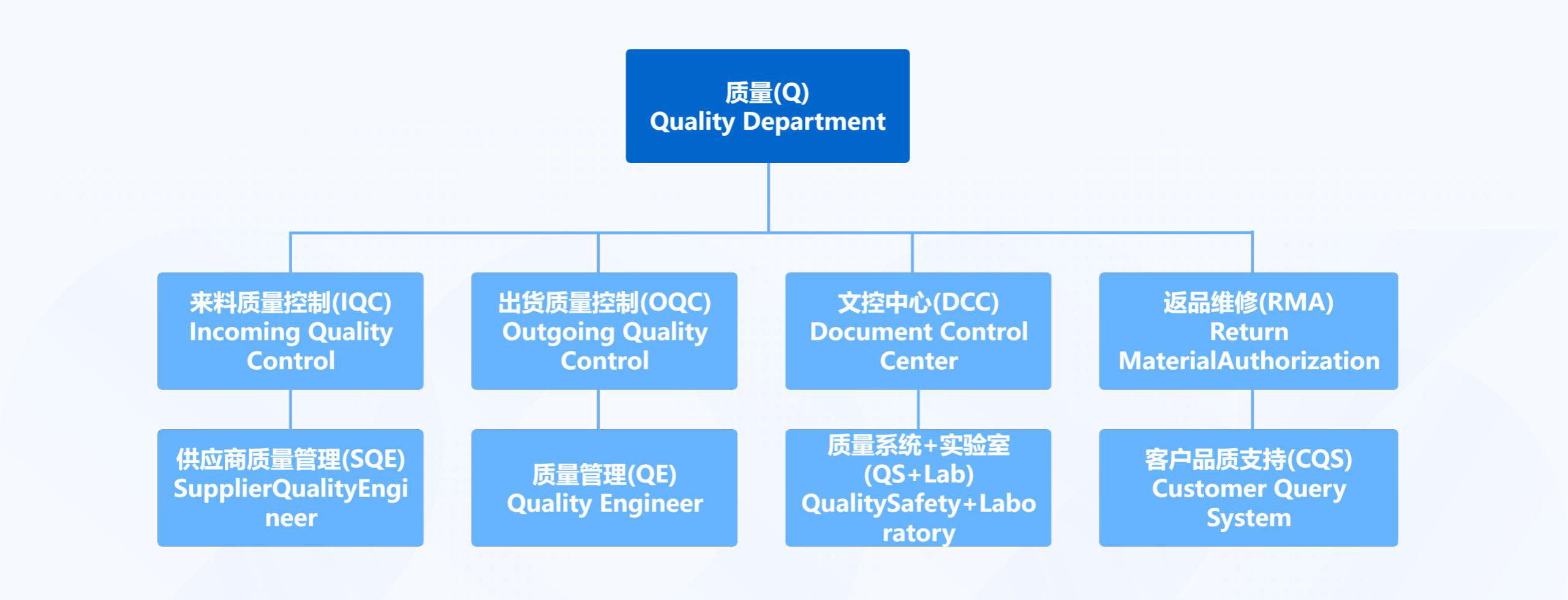

一、品质管控:构建 “从源头到终端” 的全链条闭环体系

公司生产环节的品质管控并非单一环节的 “事后检测”,而是贯穿 “供应链准入→生产过程管控→成品出厂核验→售后品质追溯” 的全周期管理,通过标准化机制、精密化工具与数字化手段,确保每一件产品的品质稳定达标。

(一)供应链准入:筑牢品质 “第一道防线”

品质的根基始于上游零部件,公司通过 “供应商分级管理 + 入厂全检机制”,从源头规避品质风险:

供应商准入与分级:建立《供应商准入评审标准》,从资质(ISO9001/16949 认证)、产能、过往供货品质(近 3 年不良率)、研发能力四个维度,对新供应商进行严格审核;对现有供应商实行 “ABC 分级”(A 类:品质合格率≥99.8%、交付准时率≥99%;B 类:合格率 99%-99.8%、准时率 98%-99%;C 类:低于 B 类标准),A 类供应商优先获得订单,C 类供应商限期整改,整改不达标则终止合作。

零部件入厂全检(IQC):设置独立的 IQC 检验区,配备二次元影像仪、拉力试验机、导通测试仪等专业设备,针对不同零部件制定差异化检验方案:

核心部件(如电机、电路板):100% 全检,检测尺寸精度(误差≤±0.02mm)、电气性能(导通电阻≤5Ω)、外观缺陷(无划痕、变形);

辅助部件(如螺丝、线束):采用 “GB/T 2828.1” 抽样标准,AQL 值设定为 1.0,抽样检测合格后方可入库;

异常处理:若发现不合格品,立即启动《不合格品管控流程》,贴标隔离、记录台账,并同步采购部门与供应商,要求 48 小时内给出整改方案,避免不良部件流入生产环节。

(二)生产过程管控:实现 “动态防错 + 精准溯源”

生产过程是品质波动的关键环节,公司通过 “标准化作业 + 过程巡检 + 数字化监控”,将品质风险控制在萌芽阶段:

标准化作业体系:

每工位张贴《生产作业指导书(SOP)》,明确操作步骤(如 “电机安装需先定位销对齐,再拧 4 颗 M5 螺丝,力矩控制在 8-10N・m”)、工具规格(如 “使用扭力扳手型号 XX”)、品质判定标准(如 “接线端子无松动、线束排布无交叉”),确保不同操作员的操作一致性;

推行 “防错工装” 应用:对易装错的部件(如左右对称的外壳),设计专属定位工装,避免反向安装;对关键工序(如电路板焊接),采用自动化设备(回流焊炉),设定固定温度曲线(预热区 150℃、焊接区 250℃),减少人工操作误差。

过程巡检与互检机制:

设立专职 IPQC 巡检员,按 “每 2 小时 / 次、每次抽样 5 件” 的频率,对生产线上的产品进行检测,重点核查 “关键特性”(如设备组装后的平行度、密封性能),并填写《过程巡检记录表》,发现异常(如平行度偏差>0.1mm)立即叫停该工位生产,联合技术部门分析原因(如工装磨损、操作手法偏差),制定整改措施后再恢复生产;

推行 “工位互检” 制度:下一道工序操作员需先检查上一道工序的产品品质,如发现 “漏装螺丝、线束接头未插紧” 等问题,可拒绝接收并反馈至班组长,形成 “人人管品质” 的氛围。

数字化监控与追溯:

引入 MES(制造执行系统),为每一件产品分配唯一 “生产追溯码”,记录 “零部件批次、操作员、生产时间、巡检结果” 等信息,若后续出现品质问题,可通过追溯码快速定位责任环节(如某批次产品密封不良,追溯发现是某操作员未按 SOP 要求涂抹密封胶);

对关键工序(如精密部件组装)安装摄像头,实时监控操作过程,便于后续复盘分析品质问题根源。

(三)成品出厂核验:确保 “零缺陷交付”

成品出厂前,公司通过 “全性能测试 + 外观终检 + 第三方认证”,杜绝不合格产品流入市场:

全性能测试:根据产品类型搭建专属测试工位,如针对自动化设备:

功能测试:模拟客户实际使用场景,测试设备的运行速度(如 “输送带速度是否达到 1m/s”)、精度(如 “定位误差是否≤±0.05mm”)、稳定性(连续运行 24 小时无故障);

可靠性测试:通过高低温箱(-40℃~85℃)、振动测试仪(10-500Hz),检验设备在极端环境下的性能,确保满足客户使用工况;

安全测试:检测设备的绝缘电阻(≥100MΩ)、接地电阻(≤0.1Ω),符合 GB 4789.1 等安全标准。

外观终检:安排专职 OQC 检验员,对成品外观进行全面检查,包括 “表面喷涂均匀度(无流挂、色差)、铭牌标识清晰度(无模糊、错印)、部件衔接缝隙(≤0.2mm)”,确保外观符合客户订单要求。

第三方认证:对涉及行业强制标准的产品(如医疗设备、汽车零部件),委托 SGS、TUV 等第三方机构进行检测认证,获取《产品合格证书》后再交付客户,强化品质公信力。

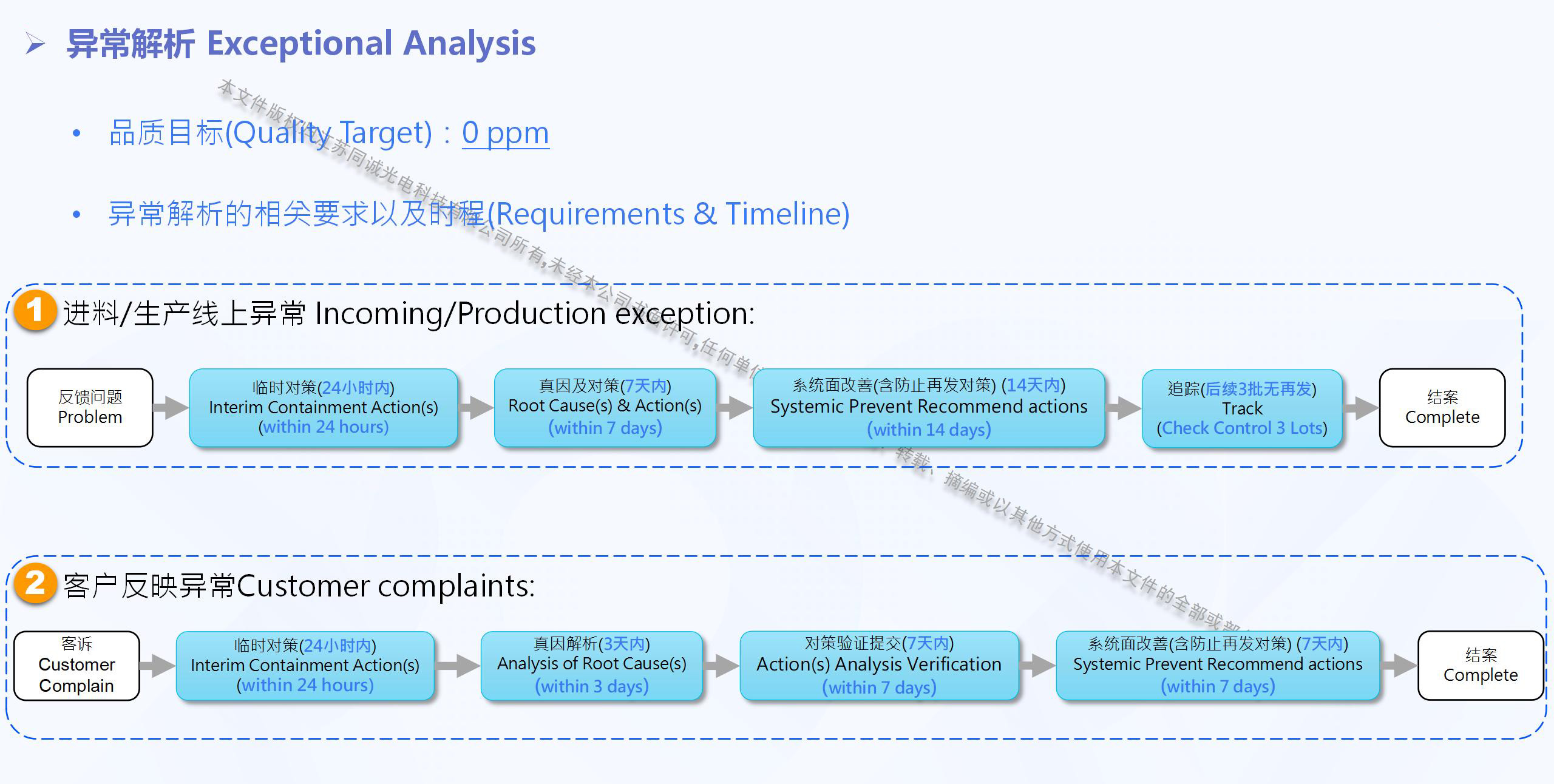

(四)售后品质追溯:形成 “持续改进” 闭环

即使产品交付后,公司仍通过 “售后反馈收集 + 根因分析 + 流程优化”,反向提升生产环节品质:

建立《售后品质问题台账》,记录客户反馈的 “故障现象(如设备异响、功能失效)、发生时间、产品批次”,每月统计 “TOP3 品质问题”(如 “电机异响占比 30%、密封渗漏占比 25%”);

组织 “品质改进会议”,联合生产、技术、售后部门分析问题根源(如 “电机异响是因某批次轴承精度不达标,密封渗漏是因 SOP 中密封胶涂抹量未明确”),制定改进措施(如更换轴承供应商、更新 SOP 增加涂抹量标准);

将改进措施落地到生产环节,并跟踪后续产品的售后反馈,验证改进效果(如轴承供应商更换后,电机异响问题发生率从 30% 降至 1%),形成 “反馈 - 分析 - 改进 - 验证” 的品质提升闭环。

二、服务保障:打造 “从需求到交付” 的多维度支撑体系

公司生产环节的 “服务” 并非传统意义上的 “售后维修”,而是延伸至 “产前需求对接、产中进度同步、产后技术支持” 的全周期服务,同时覆盖 “外部客户” 与 “内部协同”,以服务保障生产效率与客户满意度。

(一)对外部客户:以 “需求为核心” 的全周期服务

产前:定制化需求深度对接

针对客户的定制化产品需求,成立 “产销研专项小组”(生产经理、销售、研发工程师组成),通过现场调研、视频会议等方式,明确客户的 “技术参数(如设备尺寸、负载能力)、交付周期、使用场景(如高温车间、无尘环境)”;

生产部门参与需求评审,评估 “生产可行性”(如 “客户要求的设备尺寸是否适配现有流水线、是否需要新增专用工装”),并向客户反馈 “生产周期分解(如零部件采购 7 天、组装 10 天、测试 3 天)、成本预估、潜在风险(如特殊零部件交付周期较长)”,确保需求与生产能力匹配;

为首次合作客户提供 “生产流程预览服务”,邀请客户参观生产车间,介绍品质管控环节(如 IQC 检验、过程巡检),增强客户对产品品质的信心。

产中:透明化进度同步与灵活响应

建立 “客户进度同步机制”:每周通过邮件、企业微信向客户发送《生产进度报告》,明确 “当前工序(如‘零部件已入库,进入组装阶段’)、完成比例(如‘50%’)、预计交付时间、是否存在异常”;

若出现生产异常(如零部件延迟到货、设备故障),12 小时内告知客户,说明异常原因、影响范围(如 “交付周期可能延迟 2 天”)及解决方案(如 “启动备用供应商、调整生产班次追赶进度”),避免客户被动等待;

响应客户临时需求:若客户在生产过程中提出 “微调某部件尺寸、增加标识” 等合理需求,生产部门联合研发部门评估调整成本与周期,24 小时内给出答复,尽量满足客户个性化诉求(如某客户要求在设备外壳增加公司 LOGO,生产部门通过激光打标快速实现,未额外增加交付周期)。

产后:全场景技术支持与快速响应

交付配套服务:随产品提供《产品使用说明书》《维护保养手册》《零部件清单》,手册中明确 “设备组装原理、日常维护步骤(如‘每月清洁导轨、每季度检查螺丝力矩’)、常见故障排查方法”;

现场安装与培训:对需要现场组装的设备,派遣生产技术人员上门,协助客户完成设备组装、调试,并对客户操作人员进行培训(如 “设备启停操作、参数设置、简单故障处理”),确保客户能正常使用;

售后快速响应:建立 “48 小时售后响应机制”,客户反馈问题后,售后工程师 1 小时内联系客户,了解故障细节;若需现场维修,24 小时内抵达客户现场(偏远地区 48 小时内);若涉及生产环节问题(如组装缺陷),生产部门优先安排技术人员协助售后,确保问题 72 小时内解决(复杂问题不超过 5 个工作日);

定期回访服务:产品交付后 3 个月、6 个月,售后部门对客户进行回访,了解设备使用情况,收集 “生产环节可优化建议”(如 “某部件拆卸不便,建议后续组装时增加把手”),反馈至生产部门用于流程改进。

(二)对内部协同:以 “效率为目标” 的跨部门服务

生产环节的顺畅运转依赖内部各部门协同,公司通过 “跨部门服务机制”,减少沟通成本,提升生产效率:

对研发部门:反馈生产可行性,支撑设计优化

生产部门在组装过程中,记录 “设计不合理之处”(如 “某部件安装空间过小,导致组装效率低;某接口位置隐蔽,不利于后续维护”),每周向研发部门提交《生产设计反馈表》,协助研发部门优化产品设计,提升 “可制造性”;

参与新产品研发评审,从生产角度提出建议(如 “采用标准化零部件,减少定制化加工周期;优化部件衔接方式,提升组装效率”),避免研发设计与生产能力脱节。

对采购部门:协同供应商管理,保障物料供应

生产部门实时向采购部门反馈 “零部件品质问题”(如 “某批次螺丝强度不达标、某部件尺寸偏差”),提供检验报告与不合格样品,协助采购部门与供应商交涉,要求整改或更换;

提前 15 天向采购部门提交《物料需求计划》,明确 “零部件型号、数量、需求时间”,并标注 “关键部件”(如电机、电路板),便于采购部门优先保障供应,避免生产停工待料。

对仓储部门:高效物料对接,减少流转损耗

建立 “生产 - 仓储物料对接流程”,生产部门每日提交《物料领用单》,仓储部门按单备货并送至生产线旁,减少生产人员领料时间;

对暂未使用的零部件,生产部门协助仓储部门做好 “防护存储”(如精密部件密封保存、易受潮部件放入防潮箱),避免物料损耗。

三、品质与服务的协同:构建生产端的价值闭环

在公司生产体系中,“品质” 与 “服务” 并非独立存在,而是形成 “相互支撑、相互促进” 的协同关系:

品质是服务的 “根基”:只有生产环节的品质达标(如零部件合格、组装精准、成品性能稳定),才能减少售后问题,让 “产前需求对接、产中进度同步、产后技术支持” 更高效 —— 若产品频繁出现品质故障,不仅会增加售后成本,还会降低客户对服务的信任度;

服务是品质的 “延伸”:通过 “产前需求深度对接”,生产部门能更精准地理解客户对品质的要求(如 “客户需要设备在高温环境下稳定运行,生产环节可针对性加强耐高温部件的选型与测试”);通过 “产后客户反馈”,生产部门能发现品质管控的盲区(如 “客户反馈某部件易磨损,生产环节可优化该部件的材质选型”),反向推动品质提升;

二者协同的最终价值:例如,某客户定制的自动化装配线,公司生产部门通过严格的供应链管控、过程巡检,确保设备一次性通过客户验收(品质保障);同时,在生产过程中每周同步进度,交付后派遣技术人员上门培训,并在 3 个月后回访收集优化建议(服务支撑)—— 最终客户不仅后续追加了 2 台设备订单,还推荐了同行业 3 家客户,实现 “品质赢信任、服务促复购” 的良性循环。

四、总结:品质与服务是公司生产的 “双引擎”

对公司而言,生产环节的品质管控,是 “让产品合格、让客户放心” 的基础;全维度的服务保障,是 “让需求落地、让客户满意” 的关键。二者共同构成公司生产体系的 “硬实力” 与 “软实力”—— 通过全链条品质管控,降低生产返工率、提升产品可靠性;通过多维度服务保障,减少客户沟通成本、增强客户粘性。在制造业同质化竞争加剧的当下,“品质 + 服务” 的双驱动,不仅能帮助公司赢得客户信任,更能构建差异化竞争优势,成为公司长期发展的核心支撑。